Durch das Zusammenfügen der Teile entsteht die so genannte Rohkarosserie.

Aufgabe der Belegungsplanung ist die Zuordnung der Werkzeugsätze zu den Anlagen unter Berücksichtigung technischer und organisatorischer Restriktionen. Die große Zahl von Zuordnungsmöglichkeiten in Kombination mit komplizierten Randbedingungen führt dazu, dass die Belegungsplanung für einen Menschen kaum noch überschaubar ist. Auch aus mathematischer Sicht weist das Problem eine hohe Komplexität auf: es gehört zur Klasse der Assignment-Probleme, für die nachgewiesen wurde, dass sie NP-schwer sind.

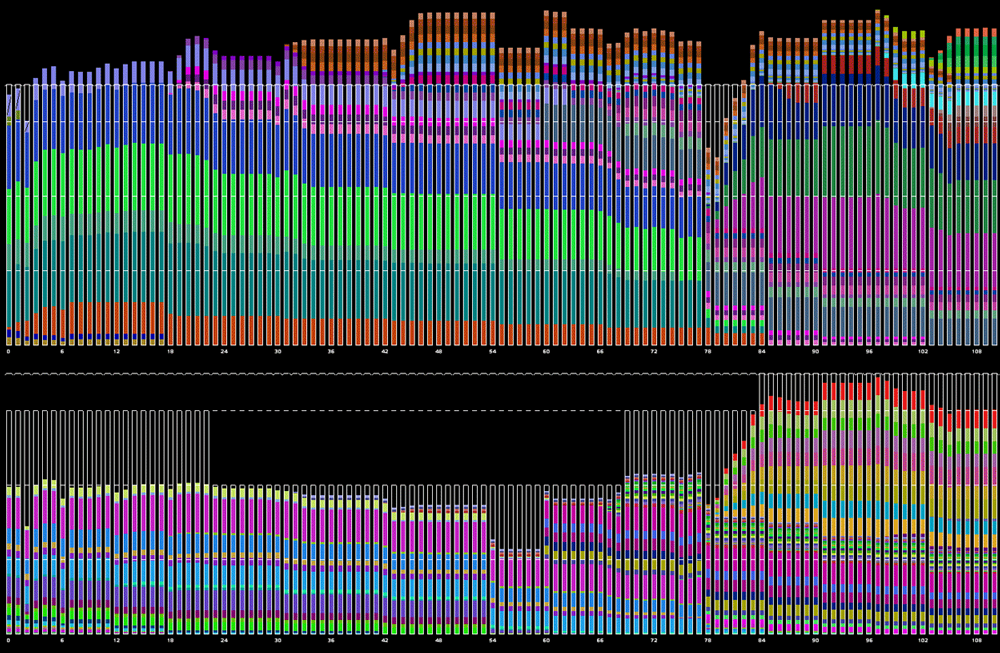

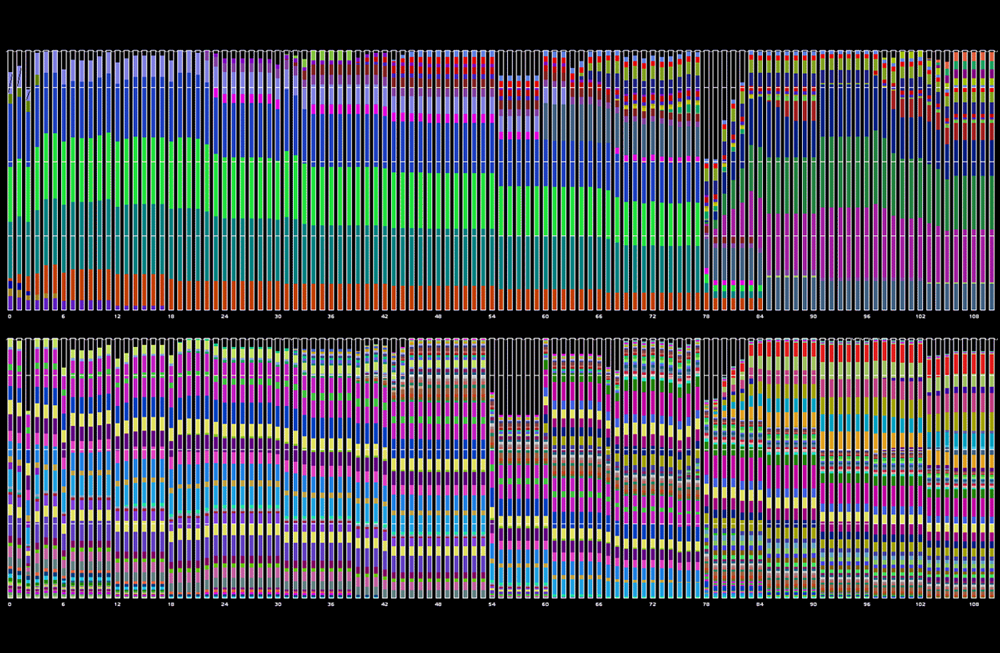

Inhalt des Projektes MBOpt ist die Entwicklung einer Software, die für den gesamten Planungszeitraum eine monatsweise Zuordnung der Werkzeugsätze zu den Pressenanlagen berechnet – unter Einhaltung aller Nebenbedingungen. Ziel ist es, die Gesamtkosten zu minimieren. Diese setzen sich zusammen aus den Kosten für Fertigung, Logistik, Fremdbezug und Anlagenwechsel. Eine hohe und gleichmäßige Auslastung der Anlagen sowie ein geringer Bedarf an teurer externer Fertigungskapazität sind Eigenschaften der berechneten Belegungen. Eine Kontinuität im Fertigungsprozess wird durch die festgelegten Nebenbedingungen gewährleistet, beispielsweise durch eine Vorgabe von Mindestzeiten vor einem Anlagenwechsel oder vor einem Wechsel des Schichtmodells.

Die Software ist bei unserem Projektpartner BMW bereits erfolgreich im Einsatz. Sie leistet dort einen erheblichen Beitrag zur Verringerung des Planungsaufwands und ermöglicht so eine höhere Effektivität im Planungsprozess. Insbesondere lässt sich mithilfe von Sensitivitätsanalysen einschätzen, wie sich geringfügige Änderungen der Eingabedaten auf die Lösungsqualität auswirken.