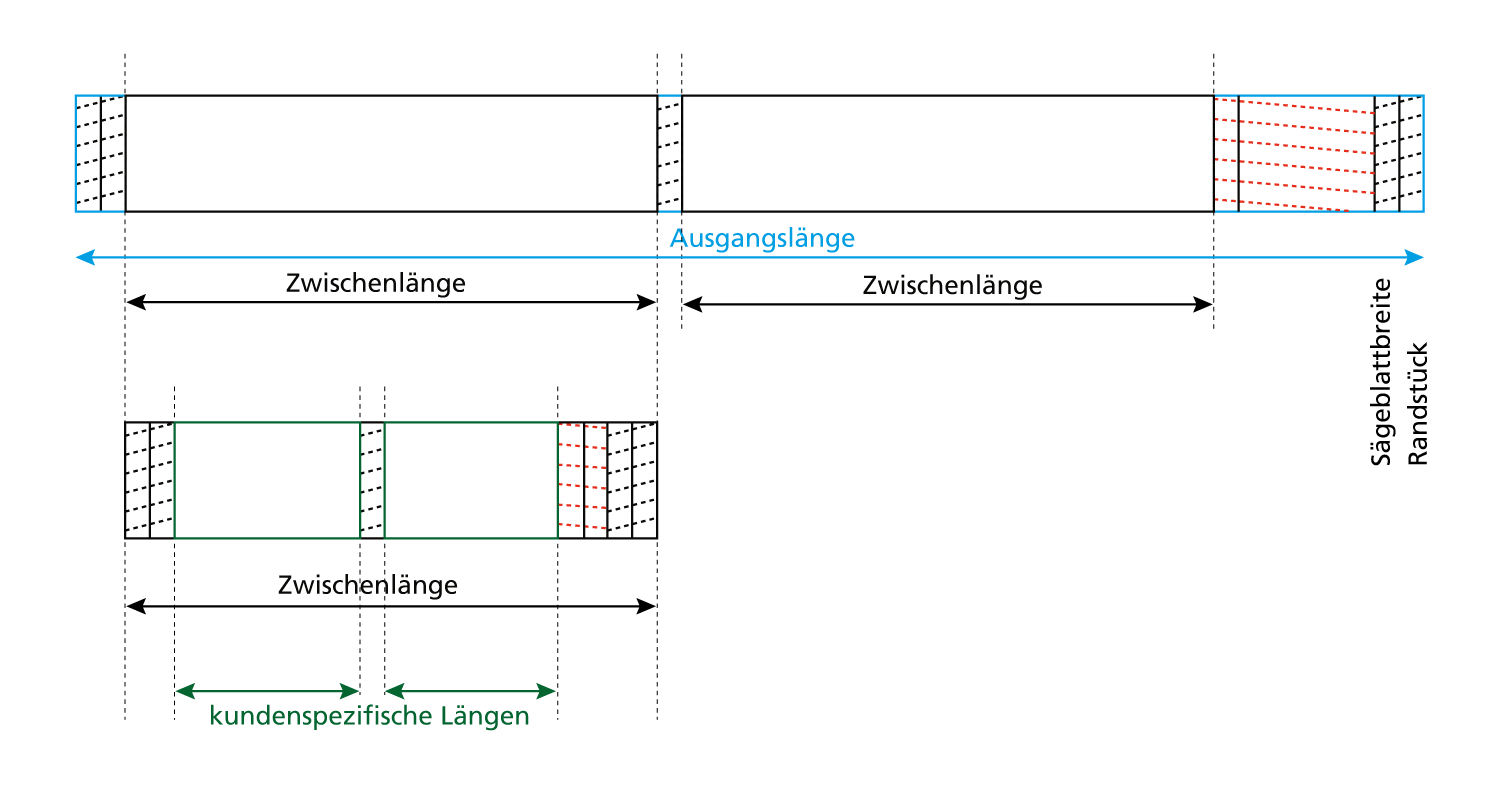

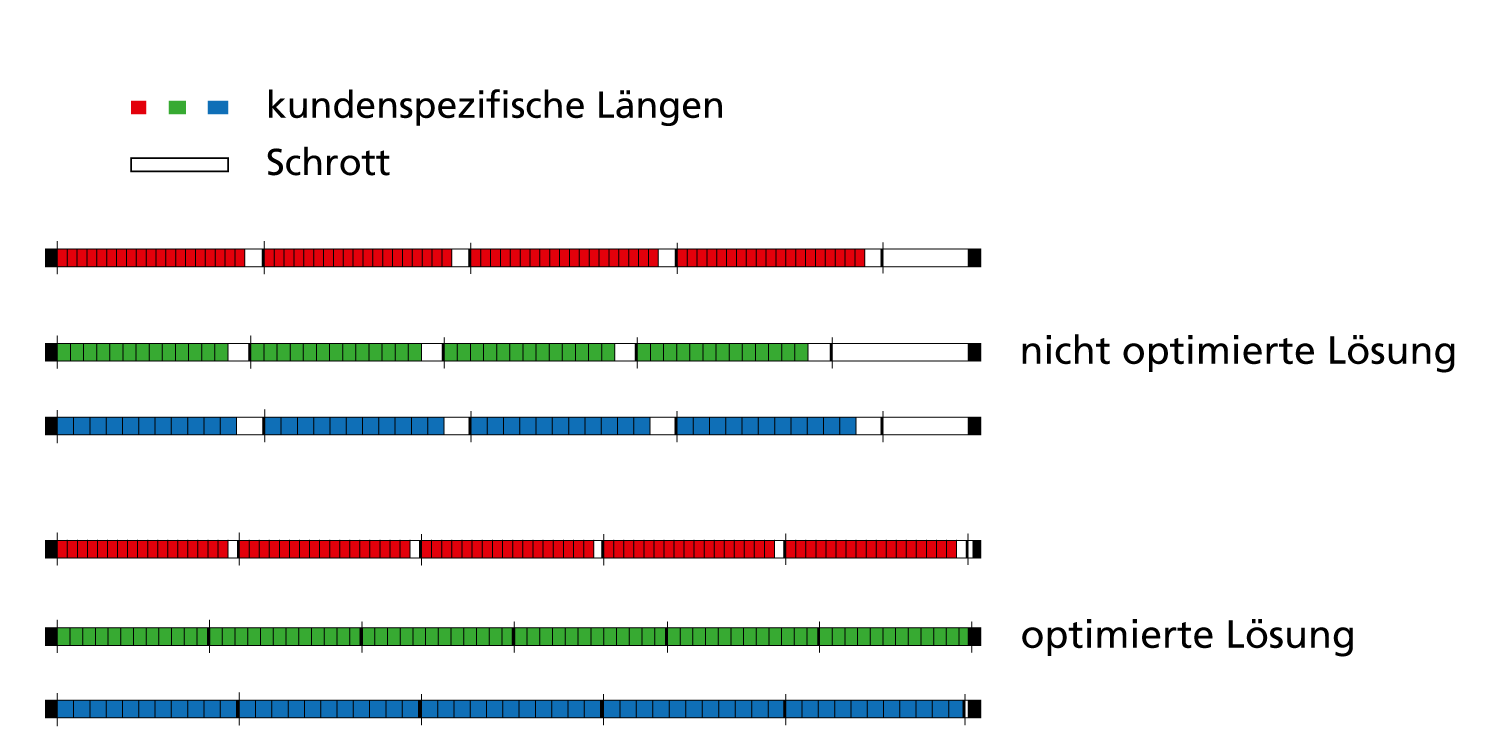

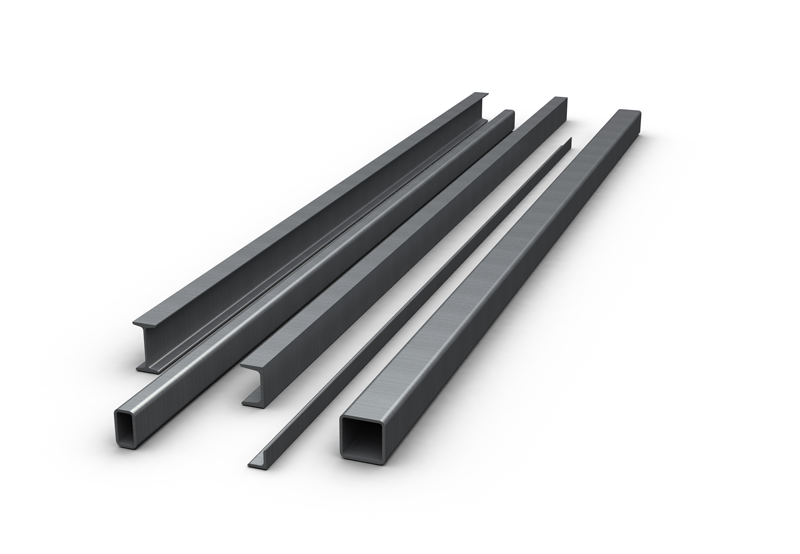

Das Fraunhofer-Institut SCAI hat in Kooperation mit einem Hersteller warmgewalzter Spezialprofile aus Stahl mathematische Algorithmen zum optimierten Stahlprofilzuschnitt entwickelt. Damit kann zum einen im Tagesgeschäft zur vorhandenen Lagerlänge und gemäß der Bestellung des Kunden der optimale Sägeplan bestimmt werden, und zwar innerhalb von weniger als einer Minute. Oder es können auf Basis der langfristig erwarteten Kundenbestellungen bei der Produktionsplanung bereits die bestmöglichen Längen für die Produktion und Lagerung ermittelt werden. Die Materialeffizienz bei der Produktion der Lagerlängen konnte durch unsere Algorithmen um mehrere Prozentpunkte gesteigert werden, und der Sägeplan erreicht sogar das überhaupt mögliche Optimum.

Nach der erfolgreichen Umsetzung dieses Projektes hat SCAI die Software AutoBarSizer für den optimierten Zuschnitt von Stahlprofilen und anderem Stangenmaterial entwickelt, die vielseitiger und flexibler in der Anwendung ist.